La rapidité d'exécution d'une commande client se joue souvent dans les allées d'un entrepôt ; entre les rayonnages et les zones de stockage, une course contre la montre s'engage quotidiennement pour rassembler les bons produits, dans les bonnes quantités, au bon moment.

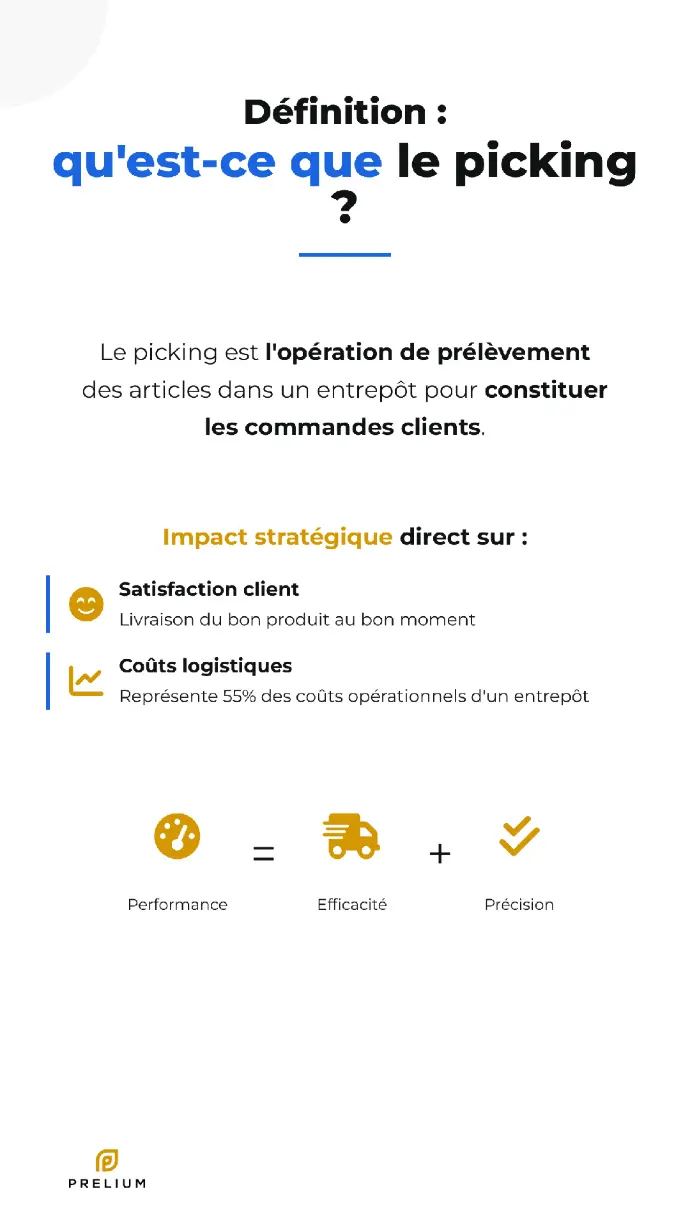

Le picking en logistique désigne l'ensemble des opérations de prélèvement des articles stockés dans un entrepôt pour constituer des commandes à expédier aux clients. Cette étape cruciale du processus de préparation de commandes influence directement la satisfaction client, les coûts opérationnels et la compétitivité de l'entreprise ; nous nous trouvons face à un enjeu stratégique majeur pour toute organisation qui manipule des flux physiques.

Les fondamentaux du picking

Un processus au cœur de la chaîne logistique

Le picking s'inscrit dans une séquence logistique précise où chaque seconde compte : dès réception d'une commande client, l'opérateur (ou un système automatisé) va chercher les articles requis à leur emplacement dans le stock, puis les rassemble dans une zone dédiée à l'emballage avant expédition. Méticuleusement orchestré.

L'objectif principal consiste à optimiser simultanément trois critères essentiels : la rapidité d'exécution, la précision du prélèvement et la maîtrise des coûts, tout en limitant les déplacements inutiles dans l'entrepôt ; selon les études menées par Mecalux, les temps de déplacement représentent jusqu'à 65% du temps total consacré au picking dans les entrepôts traditionnels.

Cette position d'interface critique entre stockage et expédition fait du picking un maillon déterminant de la performance logistique globale. Une défaillance à ce niveau se répercute immédiatement sur les délais de livraison et la satisfaction client ; nous observons que 70% des réclamations clients proviennent d'erreurs commises lors du processus de prélèvement, d'après les statistiques sectorielles.

Les étapes du picking : un processus séquentiel critique

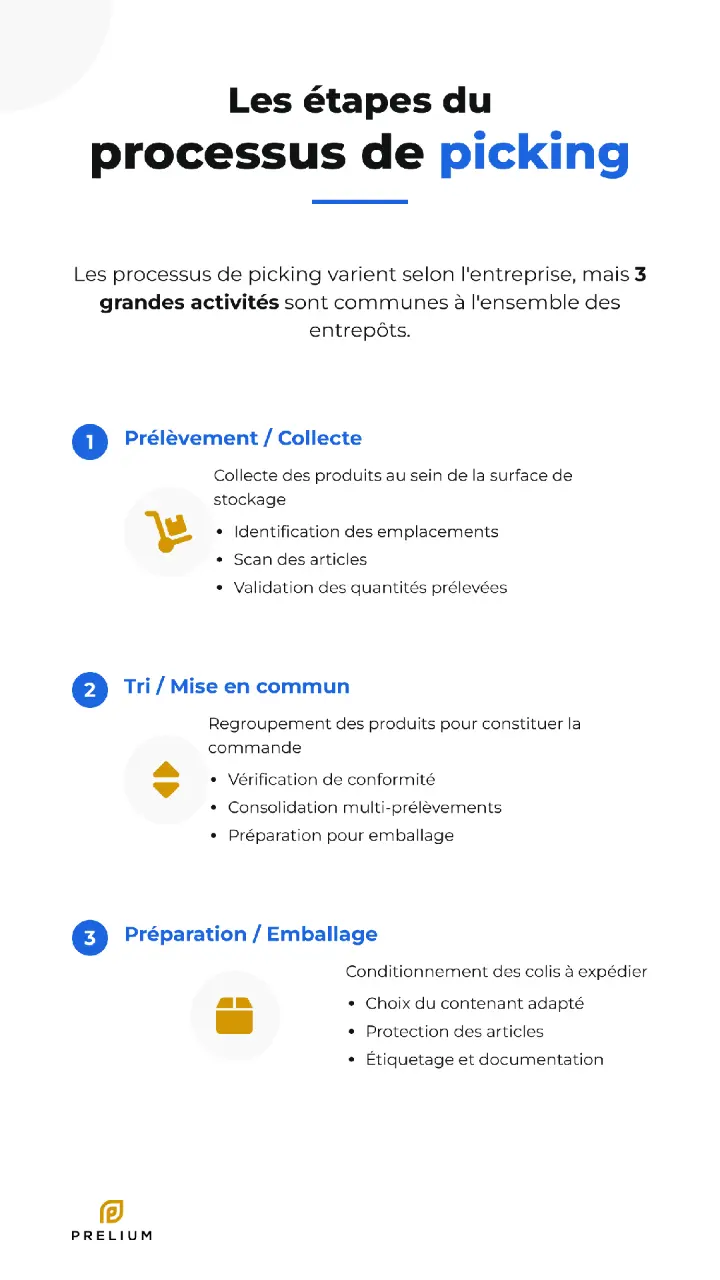

Le processus de picking suit une logique immuable qui détermine la performance globale de votre entrepôt. Tout commence par la réception de l'ordre de préparation, généralement généré automatiquement par votre système de gestion (WMS ou ERP). L'opérateur reçoit alors la liste des articles à collecter, avec leurs emplacements précis et quantités requises.

La phase de déplacement constitue le cœur du problème ; c'est là que se perdent vos gains de productivité si vous n'optimisez pas les parcours. L'opérateur se rend aux emplacements indiqués, prélève les articles en respectant les règles FIFO (premier entré, premier sorti) ou FEFO (première date de péremption, première sortie) selon votre secteur d'activité.

Vient ensuite la vérification, étape souvent sous-estimée mais cruciale pour éviter les erreurs coûteuses. Certaines entreprises intègrent une double vérification ou utilisent des technologies comme les codes-barres pour sécuriser cette phase.

Le processus se termine par le regroupement des articles selon les commandes et leur acheminement vers la zone de packing. Cette dernière étape conditionne la fluidité de toute votre chaîne logistique aval.

Chacune de ces étapes peut être optimisée, automatisée ou repensée selon vos contraintes opérationnelles et vos objectifs de performance.

Les principes directeurs de l'efficacité

Trois axes structurent l'approche du picking moderne, créant un triptyque de performance indissociable.

- La minimisation des déplacements constitue le premier levier d'optimisation ; réduire les temps morts et les parcours improductifs permet d'accroître significativement la productivité des opérateurs, avec des gains mesurables allant de 20% à 40% selon les configurations d'entrepôt. Les études de Lucas Systems démontrent qu'une optimisation des parcours peut réduire les déplacements de 30% à 70%.

- L'optimisation des flux vise à fluidifier les opérations en évitant les goulots d'étranglement et les zones de congestion dans l'entrepôt ; cette approche nécessite une analyse fine des patterns de commandes et des corrélations entre produits. Méthodiquement.

- La traçabilité en temps réel garantit le suivi précis des opérations et permet d'identifier rapidement les dysfonctionnements pour y remédier ; elle s'appuie sur des technologies RFID, des codes-barres et des systèmes de géolocalisation indoor qui transforment l'entrepôt en un écosystème connecté.

Typologie des méthodes de picking

L'approche "Homme vers produit" (Man-to-Goods)

Cette méthode traditionnelle repose sur le déplacement de l'opérateur dans l'entrepôt pour collecter les articles nécessaires à la constitution des commandes ; elle demeure la plus répandue dans les entrepôts de taille moyenne, représentant environ 80% des installations logistiques selon les études sectorielles.

Les avantages de cette approche résident dans sa flexibilité d'adaptation aux variations de commandes, son investissement initial limité et le maintien d'un contrôle humain direct sur les opérations. Les opérateurs peuvent s'adapter rapidement aux spécificités de chaque commande et gérer les situations exceptionnelles avec discernement ; cette capacité d'adaptation humaine reste inégalée pour traiter les cas particuliers et les produits fragiles ou spéciaux.

Cependant, les inconvénients ne sont pas négligeables : les temps de déplacement représentent une part significative du temps de travail (jusqu'à 65% selon certaines études), la fatigue physique des opérateurs augmente avec la distance parcourue, et les risques d'erreurs humaines s'accroissent avec la complexité des parcours. Un opérateur parcourt en moyenne 15 à 20 kilomètres par jour dans un entrepôt traditionnel.

L'approche "Produit vers homme" (Goods-to-Man)

Cette approche innovante inverse la logique traditionnelle en acheminant automatiquement les articles vers l'opérateur, limitant ainsi ses déplacements à un poste de travail fixe ou semi-fixe.

Les technologies associées incluent les systèmes de convoyage automatisés, les robots de préparation AMR (Autonomous Mobile Robots), les solutions de stockage dynamique et les systèmes de shuttles automatisés ; ces équipements sophistiqués transforment l'entrepôt en un écosystème où les produits circulent de manière autonome. Les robots AMR, contrairement aux AGV (Automated Guided Vehicles), naviguent de façon autonome sans infrastructure fixe, offrant une flexibilité supérieure selon Exotec.

Les bénéfices sont substantiels : réduction drastique des déplacements (jusqu'à 70% du temps de travail économisé), productivité accrue par la concentration de l'opérateur sur les tâches à valeur ajoutée, et ergonomie améliorée réduisant les troubles musculo-squelettiques. Le retour sur investissement se situe généralement entre 18 et 36 mois selon le volume traité.

L'investissement initial est certes conséquent (entre 200 000 et 2 millions d'euros selon la complexité), mais le retour sur investissement se concrétise rapidement dans les environnements à fort volume de commandes ; nous constatons que les seuils de rentabilité se situent autour de 500 lignes de commande par jour et par poste.

Les techniques de picking spécialisées

Pick and Pack : la méthode éprouvée

Le Pick and Pack constitue la méthode de référence pour de nombreux entrepôts, particulièrement ceux qui débutent leur transformation digitale. L'opérateur procède au prélèvement séquentiel des articles selon une liste établie, puis les achemine vers la zone d'emballage.

Cette approche s'adapte particulièrement bien aux commandes de faible volume présentant une grande diversité d'articles ; sa simplicité de mise en œuvre et sa flexibilité en font une solution privilégiée pour les entreprises débutant dans l'optimisation de leur processus de picking. On retrouve cette méthode dans 70% des e-commerces de taille intermédiaire.

Pick to Light : l'assistance lumineuse de précision

Le système Pick to Light révolutionne le guidage des opérateurs grâce à une signalisation lumineuse qui indique précisément les emplacements de prélèvement et les quantités à collecter ; cette technologie transforme littéralement la navigation en entrepôt.

Les avantages sont remarquables : réduction significative des erreurs (taux de précision pouvant atteindre 99,9% selon AutoStore), accélération notable du processus de prélèvement (gains de productivité de 25% à 50%) et formation simplifiée des nouveaux opérateurs. Le temps de formation passe de plusieurs semaines à quelques jours.

L'investissement dans cette technologie se justifie rapidement dans les environnements où la précision est critique et où le volume de commandes permet d'amortir les équipements ; le coût d'installation oscille entre 150 et 300 euros par position de picking selon Reflex Logistics.

Voice Picking : l'innovation vocale au service de l'efficacité

Le Voice Picking utilise des instructions vocales transmises via casque-micro pour guider l'opérateur dans ses tâches de prélèvement ; cette technologie libère complètement les mains et les yeux de l'opérateur pour une concentration maximale sur la manipulation des produits.

Les bénéfices incluent une libération totale des mains permettant une manipulation optimale des articles, une communication bidirectionnelle facilitant la confirmation des actions, et une adaptabilité multilingue précieuse dans les équipes internationales. Les gains de productivité atteignent 15% à 25% selon les études de terrain, avec un taux d'erreur réduit de 40%.

Cette solution convient particulièrement aux environnements où la manipulation des articles nécessite une grande dextérité ; le coût d'un système voice picking varie entre 4 000 et 5 500 euros par terminal selon LoadProof.

Batch Picking : l'optimisation par regroupement

Le Batch Picking consiste à collecter simultanément les articles nécessaires à plusieurs commandes, puis à procéder à leur répartition par commande après prélèvement ; cette méthode révolutionne l'approche traditionnelle du picking unitaire.

Cette méthode s'avère particulièrement efficace lorsque plusieurs commandes contiennent des articles communs, permettant de réduire significativement les déplacements et d'optimiser l'utilisation des ressources humaines ; nous observons des gains de productivité de 30% à 60% selon la corrélation entre commandes.

La complexité du tri final nécessite cependant une organisation rigoureuse pour éviter les erreurs de répartition ; l'utilisation de systèmes de put-to-light ou de codes couleur facilite cette étape critique. Précision indispensable.

Distinction picking vs packing

Le picking : l'art de la collecte

Le picking constitue la phase de collecte proprement dite, concentrant toute l'expertise logistique amont. Son objectif consiste à rassembler les bons articles dans les bonnes quantités selon les spécifications de chaque commande ; cette opération mobilise environ 60% des ressources humaines d'un entrepôt traditionnel.

Cette opération se déroule dans les zones de stockage de l'entrepôt et aboutit à la constitution d'un "kit" de commande regroupant tous les éléments nécessaires ; la qualité de cette étape conditionne directement la suite du processus logistique.

Le packing : la finalisation du processus

Le packing prend le relais pour emballer et sécuriser les articles en vue de leur expédition ; cette phase se déroule dans une zone dédiée à l'emballage et produit un colis prêt à l'expédition, respectant les contraintes de transport et de protection des produits.

La synergie entre ces deux étapes est fondamentale : l'efficacité du packing dépend directement de la qualité du picking amont. Une collecte mal organisée peut compromettre la rapidité et la qualité de l'emballage final ; nous estimons qu'une erreur de picking coûte en moyenne 10 fois plus cher qu'une erreur de packing.

Stratégies d'optimisation du picking

L'agencement intelligent des zones de stockage

La méthode ABC constitue un pilier de l'optimisation des entrepôts, développée initialement par Vilfredo Pareto et adaptée à la logistique moderne. Cette approche classe les articles selon leur fréquence de rotation et leur contribution au chiffre d'affaires.

Les articles A (forte rotation, 20% des références générant 80% du volume) bénéficient d'un positionnement optimal près des zones de préparation, minimisant les déplacements pour les références les plus demandées ; ils occupent généralement les emplacements situés entre 0,8 et 1,5 mètre de hauteur pour optimiser l'ergonomie.

Les articles B (rotation moyenne, 30% des références générant 15% du volume) occupent des emplacements intermédiaires, équilibrant accessibilité et optimisation de l'espace ; ils constituent le segment tampon entre les produits star et les références de complément.

Les articles C (faible rotation, 50% des références générant 5% du volume) sont stockés dans des zones moins accessibles, libérant les emplacements premium pour les références prioritaires. Logique implacable.

L'analyse des flux complète cette approche en étudiant les corrélations entre articles pour optimiser leur proximité physique et réduire les parcours de prélèvement ; les algorithmes d'optimisation peuvent identifier jusqu'à 200 corrélations simultanées pour optimiser l'implantation.

Les technologies d'assistance au service de la performance

Le WMS (Warehouse Management System) constitue le cerveau de l'entrepôt moderne, orchestrant l'ensemble des opérations avec une précision chirurgicale. Ce système pilote en temps réel les opérations, optimise automatiquement les parcours de prélèvement et assure une traçabilité complète des mouvements ; selon Mecalux, un WMS peut améliorer l'efficacité du picking de 25% à 35%.

Les outils de capture incluent les scanners codes-barres et QR codes, les technologies RFID et les systèmes de reconnaissance vocale. Ces équipements garantissent la précision des opérations et alimentent le système d'information en données fiables ; le taux d'erreur de saisie passe de 1/300 en saisie manuelle à 1/3 000 000 avec un code-barres.

Les algorithmes d'optimisation intégrés aux WMS modernes calculent en temps réel les parcours optimaux en tenant compte des contraintes de capacité, des priorités de commandes et de la disponibilité des opérateurs ; ils peuvent réduire les distances parcourues de 20% à 40% selon Lucas Systems.

L'automatisation progressive : une approche pragmatique

L'automatisation du picking peut s'envisager selon trois niveaux d'intervention, permettant une montée en puissance progressive et maîtrisée.

L'automatisation assistée fournit des outils d'aide à la décision et de guidage tout en conservant le contrôle humain des opérations ; elle représente le premier niveau d'investissement avec un ratio coût/bénéfice optimal pour la plupart des entreprises.

L'automatisation partielle robotise certaines tâches spécifiques (transport, tri, manutention) tout en maintenant l'intervention humaine sur les opérations complexes ; elle concerne principalement les fonctions de transport interne avec les AMR et les systèmes de convoyage intelligent.

L'automatisation complète confie l'intégralité du processus à des systèmes robotisés, nécessitant un investissement conséquent mais offrant une productivité maximale ; elle s'adresse aux entrepôts traitant plus de 10 000 lignes de commande par jour avec une faible variabilité produit.

Les critères de choix incluent le volume de commandes traité, la diversité des références manipulées, les contraintes budgétaires et l'évaluation du retour sur investissement ; nous recommandons une analyse multicritères intégrant les projections de croissance sur 5 ans minimum.

Le picking dans l'écosystème odoo

Une intégration native performante

Le module Inventaire d'Odoo propose une gestion complète des opérations de picking intégrée à l'ERP, éliminant les ruptures de flux d'information caractéristiques des solutions hétérogènes. Cette solution génère automatiquement les ordres de prélèvement, optimise les parcours de picking selon les règles définies et fournit une interface mobile dédiée aux opérateurs.

L'intégration native évite les ruptures de flux d'information et garantit une cohérence des données entre tous les modules de l'ERP ; les mises à jour de stock se font en temps réel, éliminant les décalages d'information susceptibles de générer des ruptures de stock ou des surventes.

Les fonctionnalités avancées incluent la gestion des emplacements multiples, l'optimisation automatique des parcours, la gestion des lots et numéros de série, et l'intégration avec les équipements de terrain (scanners, terminaux mobiles) ; Odoo supporte nativement les principaux protocoles de communication industrielle.

Les avantages de l'intégration ERP

La synchronisation en temps réel des stocks et commandes élimine les décalages d'information susceptibles de générer des erreurs de prélèvement ; cette cohérence informationnelle est cruciale dans un environnement omnicanal où les ventes peuvent s'effectuer simultanément sur plusieurs canaux.

La traçabilité complète permet de conserver un historique détaillé de toutes les opérations de prélèvement, facilitant les audits et l'analyse des performances ; chaque mouvement est horodaté et géolocalisé, créant une base de données exhaustive pour les analyses prédictives.

Le reporting intégré fournit des indicateurs de performance et permet l'analyse des écarts pour identifier les axes d'amélioration ; les tableaux de bord temps réel offrent une visibilité instantanée sur les performances de picking.

Indicateurs de performance et mesure du ROI

Les KPI essentiels du picking

Le taux d'erreur mesure le pourcentage de commandes mal préparées et constitue un indicateur critique de la qualité du processus ; il se calcule selon la formule : (nombre de commandes erronées / nombre total de commandes) x 100. Un taux acceptable se situe entre 0,1% et 0,5% selon les secteurs d'activité.

La productivité s'évalue par le nombre de lignes traitées par heure et par opérateur, permettant de mesurer l'efficience des équipes ; elle varie considérablement selon les secteurs : 30 à 50 lignes/heure en picking traditionnel, 80 à 120 lignes/heure avec assistance technologique.

Le temps de cycle correspond à la durée moyenne de préparation d'une commande complète, de la réception de l'ordre à la mise à disposition pour emballage ; il intègre les temps de déplacement, de prélèvement et de transport vers la zone de packing.

Le coût par ligne offre une évaluation de l'efficience économique en rapportant les coûts opérationnels au volume d'activité traité ; il intègre les coûts de main-d'œuvre, d'amortissement des équipements et de consommables.

L'optimisation continue comme philosophie

L'approche Kaizen prône l'amélioration permanente des processus par petites incrémentations successives, mobilisant l'intelligence collective des opérateurs de terrain. Cette démarche implique tous les acteurs de l'entrepôt dans la recherche constante d'optimisations ; elle génère généralement 5% à 15% d'amélioration annuelle de la productivité.

La formation continue des équipes assure la montée en compétences sur les nouvelles technologies et méthodes, garantissant l'adaptation aux évolutions du secteur ; l'investissement formation représente généralement 2% à 4% de la masse salariale dans les entrepôts performants.

La veille technologique permet d'identifier les innovations susceptibles d'apporter des gains de performance significatifs ; elle s'appuie sur une analyse prospective des solutions émergentes et des retours d'expérience sectoriels.

Odoo : une approche intégrée du picking

Les fondations solides d'Odoo

Odoo présente l'avantage indéniable de l'intégration native ; contrairement aux solutions tiers qui nécessitent des connecteurs souvent fragiles, le module Inventaire d'Odoo s'articule naturellement avec l'ensemble de l'écosystème ERP. Cette cohérence informationnelle élimine les ruptures de flux qui empoisonnent tant d'implémentations logistiques.

Le système gère nativement trois flux de picking : simple (Pick), double étapes (Pick + Ship) et triple étapes (Pick + Pack + Ship). Cette modularité permet d'adapter le processus à la complexité réelle de vos opérations ; pas de sur-engineering inutile pour les structures simples, pas de limitations frustrantes pour les organisations complexes.

Les méthodes de picking avancées

Odoo v18 intègre désormais des méthodes de picking sophistiquées qui rivalisent avec les WMS spécialisés :

Le batch picking permet de regrouper plusieurs commandes pour optimiser les parcours ; selon la documentation officielle, cette fonctionnalité peut réduire les déplacements de 30% à 50%.

Le cluster picking pousse la logique plus loin en permettant de traiter simultanément plusieurs commandes avec des contenants distincts. Redoutable d'efficacité.

Le wave picking orchestre les opérations par vagues, optimisant l'utilisation des ressources humaines et matérielles selon les priorités définies.

L'interface mobile native

Odoo Mobile transforme n'importe quel smartphone ou tablette en terminal de picking professionnel ; cette approche évite les investissements lourds en terminaux propriétaires tout en offrant une expérience utilisateur moderne.

L'application native supporte :

- Le scanning de codes-barres via l'appareil photo

- La validation tactile des quantités prélevées

- La navigation guidée vers les emplacements

- La synchronisation temps réel avec l'ERP

Vous pouvez aussi opter pour des solutions tierces comme Ventor qui enrichissent l'expérience mobile avec des fonctionnalités avancées.

Les forces réelles d'odoo

Configuration flexible des entrepôts

Odoo permet de modéliser précisément votre organisation physique : entrepôts multiples, emplacements hiérarchiques, zones de stockage spécialisées ; cette granularité facilite l'optimisation des parcours et la traçabilité des mouvements.

La gestion des coordonnées d'emplacements offre la possibilité d'optimiser les parcours de picking, même si cette fonctionnalité mériterait d'être plus poussée comparativement aux WMS spécialisés.

Intégration avec les équipements

L'écosystème Odoo supporte nativement les scanners de codes-barres industriels ; la configuration se fait via les paramètres du navigateur ou les profils des terminaux Android, évitant les développements spécifiques coûteux.

Les modules complémentaires disponibles sur l'Odoo App Store étendent les capacités avec :

- Le scanning par caméra pour les équipements non équipés de scanners dédiés

- Des interfaces mobiles optimisées pour différents types d'écrans

- La compatibilité RFID pour les environnements nécessitant cette technologie

Reporting et analyse

Les tableaux de bord intégrés fournissent une visibilité temps réel sur les performances de picking : taux d'erreur, productivité par opérateur, temps de cycle moyen ; ces KPI alimentent directement vos décisions d'amélioration continue.

Le picking en logistique : l'art de la préparation de commandes