Six Sigma, une méthodologie fondée sur les données, vise à améliorer les processus et à gérer la qualité. Conçue par l'ingénieur Bill Smith chez Motorola dans les années 1980, cette approche tire son nom de la statistique, visant à limiter les défauts à moins de 3,4 par million d'opportunités (DPMO), aspirant ainsi à une performance quasi parfaite.

Origines et développement

Les racines de Six Sigma remontent aux mouvements de qualité antérieurs, influencés par des pionniers comme Walter A. Shewhart et W. Edwards Deming. Shewhart, connu comme le "Père du Contrôle Statistique de la Qualité", a développé le cycle Plan-Do-Study-Act et introduit les cartes de contrôle pour réduire la variation et améliorer la qualité dans les processus de fabrication. Les enseignements de Deming ont popularisé les principes de gestion de la qualité, notamment au Japon dans les années 1950 et 1960, où le concept de

a pris de l'ampleur.

Adoption et popularisation

Dans les années 1980, le Japon a mené la charge en matière de techniques d'amélioration de la qualité, préparant le terrain pour l'introduction de Six Sigma. Alors que les entreprises du monde entier reconnaissaient le besoin de méthodes systématiques pour améliorer l'efficacité et réduire les défauts, Six Sigma a gagné en popularité dans divers secteurs. Notamment, Jack Welch, PDG de General Electric, a adopté Six Sigma dans les années 1990, démontrant son efficacité à améliorer la satisfaction des clients et la performance opérationnelle.

Évolution de Six Sigma

Six Sigma a évolué, intégrant des avancées modernes et s'étendant au-delà de la fabrication à des secteurs variés comme la santé. La méthodologie repose principalement sur le cadre DMAIC (Définir, Mesurer, Analyser, Améliorer, Contrôler), offrant une approche systématique pour identifier et éliminer les causes profondes des défauts tout en assurant des améliorations de qualité durables.

Méthodologie

Six Sigma utilise diverses méthodologies pour améliorer les processus et la qualité. La plus notable est le DMAIC, conçu pour améliorer les processus existants et servir de cadre structuré pour la résolution de problèmes (d'autres infos ici).

Phases DMAIC

Définir

Dans la phase Définir, les organisations délimitent leurs objectifs d'amélioration et établissent ce que signifie le succès. Cela inclut l'identification du problème et la définition de la portée du projet pour s'aligner sur les objectifs stratégiques. Les outils de qualité utilisés peuvent inclure des chartes de projet et des analyses des parties prenantes.

Mesurer

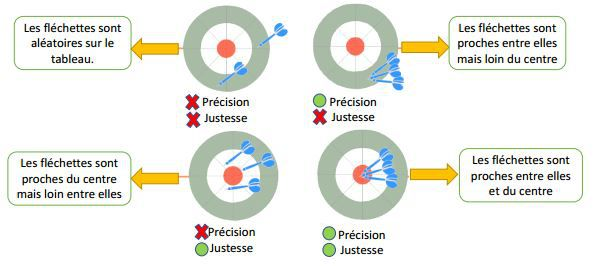

La phase Mesurer consiste à recueillir des données pour quantifier la performance actuelle du processus en question. Cela inclut la sélection de métriques appropriées qui reflètent la vision de l'organisation, telles que les niveaux de service, la satisfaction des patients et les coûts opérationnels, particulièrement dans le secteur de la santé. Assurer la qualité des données est crucial, car des données incomplètes ou inexactes peuvent fausser l'analyse et conduire à des solutions inefficaces.

Analyser

Dans la phase Analyser, les données collectées sont examinées en profondeur pour identifier les causes profondes des problèmes et révéler des schémas. Des techniques comme l'analyse des causes profondes et la visualisation des données sont employées pour faciliter les insights. Se précipiter dans cette phase peut entraîner des opportunités manquées pour l'amélioration.

Améliorer

La phase Améliorer se concentre sur la mise en œuvre de modifications basées sur les insights obtenus de la phase Analyser. Cela peut inclure l'utilisation de la conception des expériences, des techniques de fabrication lean et d'autres outils de résolution de problèmes pour développer des solutions efficaces. Une évaluation continue de ces améliorations est essentielle pour s'assurer qu'elles traitent efficacement les problèmes identifiés.

Contrôler

Enfin, la phase Contrôler est où les organisations surveillent leurs processus pour maintenir les améliorations et prévenir la régression. Cela inclut l'établissement de mesures de contrôle et de systèmes de suivi des performances pour assurer une qualité soutenue. Un temps et des ressources adéquats doivent être alloués à cette phase pour s'assurer que les gains sont préservés et que toute variance est rapidement traitée.

Limitations et considérations

Bien que la méthodologie DMAIC offre une approche structurée pour l'amélioration des processus, elle n'est pas sans défis. Les organisations doivent être conscientes des problèmes de qualité et de disponibilité des données, qui peuvent entraver l'efficacité de la méthodologie. De plus, maintenir l'engagement envers l'évaluation continue et l'amélioration nécessite l'implication de tous les niveaux de l'organisation, en particulier la direction.

Outils et techniques

Six Sigma emploie une variété d'outils et de techniques dans son cadre DMAIC pour analyser et améliorer les processus, assurant la qualité et l'efficacité. Chaque phase du processus DMAIC utilise des outils spécifiques qui aident les praticiens à identifier systématiquement les problèmes, à mettre en œuvre des solutions et à maintenir les améliorations.

Phase mesurer

Pendant la phase Mesurer, les professionnels de Six Sigma recueillent des informations sur le processus en question en utilisant divers outils. Les méthodes courantes incluent les enquêtes, les entretiens, les observations, les journaux de processus et les organigrammes.

- Brainstorming

- Diagrammes de causes et effets

- Analyse des modes de défaillance et de leurs effets (AMDE)

- Contrôle statistique des processus (SPC)

- Analyse des systèmes de mesure (MSA)

Phase analyser

Dans la phase Analyser, l'accent est mis sur l'examen des données collectées pour identifier les causes profondes des problèmes.

- Diagrammes de dispersion pour visualiser les relations entre les sorties de processus et les causes suspectées.

- Analyse de corrélation et de régression pour explorer les relations au sein des ensembles de données.

Phase améliorer

La phase Améliorer introduit divers outils de qualité conçus pour identifier et tester des solutions efficaces.

- Conception des expériences (DOE) pour le test systématique des solutions potentielles.

- Techniques de fabrication lean telles que la cartographie de la chaîne de valeur pour éliminer les gaspillages.

- Kaizen, qui promeut des améliorations continues et incrémentales.

Phase contrôler

Dans la phase Contrôler, l'accent est mis sur la surveillance et le maintien des améliorations réalisées.

- Procédures opérationnelles standard (SOP) pour maintenir la cohérence des processus.

- Plans de contrôle qui détaillent les stratégies de surveillance des processus.

- Contrôle statistique des processus (SPC) pour assurer que les processus restent dans les limites spécifiées.

Mise en œuvre

La mise en œuvre de Six Sigma implique une approche systématique de l'amélioration des processus, généralement structurée autour du cadre DMAIC. Cette méthodologie garantit que les changements sont à la fois efficaces et durables.

Développement d'un plan de mise en oeuvre

La première étape du processus de mise en œuvre est d'identifier les solutions et de développer un plan de mise en œuvre détaillé. Cela inclut la discussion et la classification des idées générées lors des sessions de brainstorming, l'évaluation de la faisabilité de chacune et la sélection des solutions les plus prometteuses en fonction des bénéfices potentiels et des coûts.

Exécution des solutions

Une fois le plan établi, la phase suivante est la mise en œuvre complète. Cela nécessite de surmonter les obstacles pour s'assurer que les activités d'amélioration sont exécutées tout au long du processus. Il est essentiel que les améliorations soient intégrées dans les opérations quotidiennes, avec des mesures prises pour aligner les contrôles traditionnels et lean au sein des processus métier, en particulier dans des secteurs comme la banque, où les services centrés sur le client sont cruciaux.

Maintenir les améliorations

La phase finale de la mise en œuvre se concentre sur le contrôle et le maintien des améliorations réalisées. L'établissement de systèmes de surveillance est crucial pour l'évaluation continue des performances, et ces systèmes doivent inclure la documentation des nouveaux processus, procédures et meilleures pratiques. La standardisation des améliorations assure qu'elles sont appliquées de manière cohérente, tandis que la formation et la communication efficace avec les parties prenantes sont vitales pour maintenir l'engagement et la conformité.

Applications réelles

Pour illustrer ces principes, considérons un scénario pratique tel que faire en sorte que les enfants rangent leur chambre. La portée du projet est définie, les normes de nettoyage sont établies, les solutions de rangement disponibles sont analysées et les outils d'amélioration sont utilisés. Enfin, des mécanismes de contrôle, tels que des vérifications d'inventaire des objets rangés, aident à maintenir ces améliorations dans le temps.

Environnement d'amélioration continue

Créer un environnement propice à l'amélioration continue est essentiel. Cela inclut de favoriser une culture d'apprentissage et de partage des connaissances, tout en facilitant la communication entre les équipes. Un tel environnement encourage la collaboration et soutient une trajectoire d'amélioration soutenue au sein de l'organisation. En adhérant à ces étapes structurées et principes, les organisations peuvent efficacement mettre en œuvre les méthodologies Six Sigma, assurant que les améliorations ne sont pas seulement réalisées mais aussi maintenues pour un succès à long terme.

Applications

Fabrication

Six Sigma a été largement adopté dans les industries manufacturières pour améliorer les processus de production, réduire les gaspillages et améliorer la qualité des produits. Un cas notable impliquait une usine de fabrication qui a mis en œuvre des méthodologies Lean Six Sigma pour identifier les inefficacités et rationaliser les flux de travail. En se concentrant sur la réduction des gaspillages et l'optimisation des processus, l'usine a réalisé des économies de coûts significatives et a livré des produits de meilleure qualité, améliorant ainsi la satisfaction des clients. Des outils tels que SIPOC et la cartographie de la chaîne de valeur sont couramment utilisés pour visualiser et améliorer les processus, facilitant l'identification des activités à valeur ajoutée et l'élimination des étapes sans valeur ajoutée.

Santé

L'application de Six Sigma dans les environnements de santé a montré des résultats prometteurs, en particulier dans la rationalisation des processus et l'amélioration de la prestation des services. En utilisant la méthodologie DMAIC, les organisations de santé peuvent identifier les goulots d'étranglement dans le flux des patients, réduire les temps d'attente et améliorer la qualité globale des soins aux patients. Cette approche a conduit à une efficacité opérationnelle accrue et à une plus grande satisfaction des patients, car les organisations se concentrent sur l'optimisation à la fois des processus et de la qualité des services.

Gestion des données et surveillance en temps réel

La gestion efficace des données est cruciale pour les projets Six Sigma réussis. Les systèmes de récupération de données en temps réel, tels que ceux offerts par des entreprises comme Makini, permettent aux praticiens de Six Sigma de surveiller les opérations de près et de prendre des décisions éclairées rapidement. Ces systèmes s'intègrent parfaitement aux plateformes industrielles existantes comme Oracle Fusion Cloud et SAP Extended Warehouse Management, améliorant les flux de données et permettant une surveillance et un reporting en temps réel. La capacité à traiter et à analyser de grands volumes de données en temps réel soutient la prise de décision immédiate, contribuant à une efficacité opérationnelle améliorée et à une réduction des temps d'arrêt.

Outils polyvalents pour diverses industries

La polyvalence des outils Six Sigma s'étend au-delà de la fabrication et de la santé à une large gamme de secteurs, y compris l'aérospatiale, la construction et le transport. Des systèmes comme Taproot® Root Cause Analysis, fournis par System Improvements Inc., illustrent comment les principes de Six Sigma peuvent être adaptés à diverses industries pour une analyse efficace des causes profondes et une résolution de problèmes. De plus, l'incorporation de technologies avancées telles que l'analyse des big data, l'IoT et l'intelligence artificielle dans les cadres Six Sigma élargit encore les opportunités d'amélioration des processus et d'innovation dans divers domaines.

Critiques et limitations

Six Sigma a fait l'objet de diverses critiques, en particulier concernant sa méthodologie et ses fondements théoriques. L'une des principales critiques est sa nature "rigide", que certains considèrent comme conduisant à une dépendance excessive à des méthodes et des outils spécifiques. Les critiques soutiennent que, bien que Six Sigma se concentre sur la réduction de la variation et l'identification de facteurs significatifs, il néglige souvent l'importance de développer la robustesse dès le départ, ce qui pourrait éliminer le besoin de tels efforts de réduction. L'utilisation intensive des tests de signification et des techniques de régression multiple au sein de Six Sigma augmente le risque de rencontrer des erreurs statistiques, souvent découlant de malentendus sur les valeurs p. Cette dépendance aux statistiques inférentielles a été soulignée par Nassim Nicholas Taleb, qui soutient que la gestion des risques ne peut pas reposer uniquement sur des outils statistiques, car ils sont fondamentalement incomplets. Il note que la nature des événements rares, que Six Sigma vise à aborder, conduit souvent à des résultats imprévisibles en raison des incertitudes épistémiques.

Une autre zone de préoccupation est le soi-disant "décalage de 1,5 sigma", un concept critiqué par le statisticien Donald J. Wheeler, qui l'a décrit comme "absurde" et arbitraire, jetant le doute sur son applicabilité universelle. De plus, il y a des critiques entourant la théorie de la fonction de transfert associée à Six Sigma, que certains experts ont jugée défectueuse après un examen plus approfondi. La critique historique des tests d'hypothèses statistiques a persisté pendant des décennies, avec des statisticiens éminents exprimant des objections et alimentant un débat en cours dans le domaine.

Dans un contexte plus large, les critiques ont souligné qu'une approche trop technique, comme celle de Six Sigma, peut obscurcir des valeurs vitales liées à l'adaptabilité organisationnelle, à la créativité et aux facteurs humains. Un article dans le USA Army Logistician a souligné qu'une concentration unique sur la rationalité technique peut inhiber des approches plus holistiques de l'apprentissage et du développement organisationnels. La philosophie de gestion de la qualité de Philip Crosby, qui promeut l'idée de zéro défaut, se distingue également des objectifs de Six Sigma. Bien que l'approche de Crosby ait initialement semblé prometteuse, elle a été critiquée pour être irréaliste, en particulier lorsque les managers délèguent les tâches de qualité et aspirent à une perfection inatteignable.

Comparaison avec d'autres approches de gestion de la qualité

Six Sigma est souvent comparé à d'autres méthodologies de gestion de la qualité, notamment la Gestion de la Qualité Totale (TQM) et la Fabrication Lean. Chaque approche a ses propres focalisations, méthodologies et objectifs.

Gestion de la Qualité Totale (TQM)

La Gestion de la Qualité Totale (TQM) est une approche de gestion complète qui vise à améliorer la qualité dans tous les processus organisationnels. Elle met l'accent sur l'implication de tous les employés, de la direction aux travailleurs de première ligne, pour créer une culture d'amélioration continue et de satisfaction des clients.

- Répondre aux besoins et attentes des clients.

- Engager chaque employé dans le processus d'amélioration de la qualité.

- Réduire les coûts de défaillance et améliorer l'efficacité globale.

- Concevoir la qualité dans les processus plutôt que de compter uniquement sur l'inspection.

En revanche, bien que la TQM soit large et inclusive, Six Sigma adopte une méthodologie plus structurée et axée sur les données. Six Sigma utilise des outils et des techniques spécifiques, mettant l'accent sur l'analyse statistique pour identifier les causes profondes des défauts et mettre en œuvre des solutions mesurables. Les deux méthodologies visent de meilleurs résultats en matière de qualité mais diffèrent dans leur exécution et leur focalisation.

Fabrication Lean

La Fabrication Lean trouve ses origines dans le Système de Production Toyota et met l'accent sur la réduction des gaspillages et l'efficacité des processus. Son objectif principal est de rationaliser les opérations en éliminant les activités sans valeur ajoutée. Les principes lean prônent un flux continu et une production Juste-à-Temps, ce qui peut conduire à une réduction des coûts et à une efficacité opérationnelle accrue. Six Sigma complète Lean en intégrant son approche axée sur les données pour l'amélioration de la qualité avec l'accent de Lean sur l'élimination des gaspillages. La combinaison de ces deux méthodologies a donné naissance à Lean Six Sigma, qui exploite les forces des deux pour optimiser les processus et améliorer les résultats en matière de qualité. Alors que Lean se concentre principalement sur le flux des processus et la réduction des gaspillages, Six Sigma apporte un cadre rigoureux pour mesurer et contrôler les variations de qualité.

En conclusion, Six Sigma reste une stratégie pivotale dans les environnements commerciaux contemporains, s'adaptant continuellement aux besoins d'un marché mondial en évolution. Bien que la méthodologie ait ses critiques et ses limitations, elle offre une approche structurée et axée sur les données pour l'amélioration des processus et la gestion de la qualité, contribuant à des améliorations durables et à une satisfaction accrue des clients.

Six Sigma : méthodologie d'amélioration des processus et gestion de la qualité